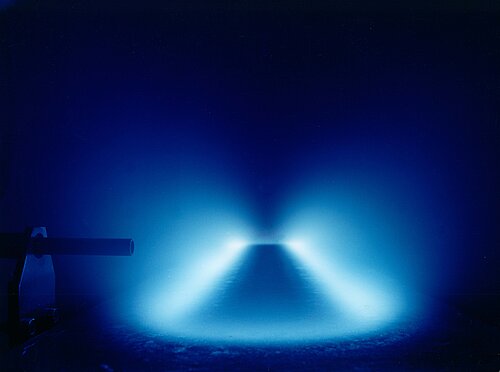

Alles begann in den 1980er Jahren. Damals lag der Schwerpunkt auf einzelnen Verfahren, die besondere Aufmerksamkeit erforderten. Ein Beispiel ist die Ratenverbesserung beim reaktiven Ti- oder Si-Sputtern, insbesondere in der Anfangszeit, als nur planare Targets verfügbar waren. Typischerweise wurde dies mit Plasma-Emissionsüberwachung erreicht (siehe Bild). Zur Erfassung des Sauerstoffpartialdrucks und zur Kontrolle des Relativdrucks wurden Lambda-Sonden eingesetzt, um die Prozessdrift zu stabilisieren und stabile Arbeitspunkte zu erhalten. Solche Kontroll- und Messsysteme sind im Laufe der Jahre ausgereift und verbessert worden. Heutzutage sind sehr stabile und robuste Kontrollsysteme von verschiedenen Anbietern erhältlich.

Seit den 2000er Jahren werden auch Simulationswerkzeuge eingesetzt. Dabei ging es nicht nur um die Entwicklung und das Reverse-Engineering von Beschichtungsstapeln, sondern auch um ein besseres Verständnis der optischen Eigenschaften von Beschichtungen und deren Abhängigkeit von der Magnetfeldstärke, der Prozessgasabstimmung und der Abscheidungsrate, was zur Entwicklung von Werkzeugen führte, mit denen sich die am besten geeigneten Prozesseinstellungen vorhersagen lassen.

Seit den 2010er Jahren gibt es softwarebasierte Lösungen zur Steuerung von Sputterprozessen. Beispiele hierfür sind die BREIN-Software von Wolfgang Theiss sowie das On-line Trim&Shim-Tool von VON ARDENNE. Diese Produkte ermöglichen eine wesentlich schnellere Prozessanpassung im Vergleich zu traditionellen Schritt-für-Schritt- und Trial-and-Error-Ansätzen.

Heutzutage verlagert sich die Aufmerksamkeit auf Lösungen, die die Effizienz des gesamten Beschichtungsprozesses und nicht nur einzelner Schritte verbessern. Beschichtungen haben sich zu einem Gebrauchsgegenstand in der industriellen Produktion entwickelt. Daher müssen die Hersteller den Schwerpunkt auf die Kosten- und Ressourceneffizienz legen. Energie, Arbeit, Rohstoffe und Maschinenverfügbarkeit sind der Schlüssel zum Erfolg in diesem Wettbewerb. Deshalb werden komplexe Steuerungsalgorithmen eingesetzt. Sie steuern nicht nur einzelne Prozesse, sondern ganze Beschichtungsstapel und komplexe Übergänge zwischen verschiedenen Maschinenzuständen.

Mit fortschrittlichen Softwarelösungen sind wir nun in der Lage, den nächsten Schritt in der Automatisierung zu machen:

- Automatisierte Bestimmung von Arbeitspunkten beim reaktiven Sputtern, nicht nur für Einzel-, sondern auch für Multi-Magnetron-Anlagen

- Geschlossene Regelkreise zur Kontrolle der optischen Leistung von Vollbeschichtungsstapeln

- Automatisierter Übergang zwischen verschiedenen Maschinenzuständen (Wartung, Leerlauf, Produkt 1, Produkt 2, etc.)

In Zukunft wird die Fülle von Daten in und um die Produktionsanlagen genutzt werden, um noch schwierigere Aufgaben zu ermöglichen. So werden wir in der Lage sein, den bestmöglichen Wartungsumfang und -termin vorherzusagen. Und wir werden riesige Datenmengen miteinander in Beziehung setzen, um Fehlermöglichkeiten besser zu verstehen und Verluste zu verringern.

Letztendlich könnten wir künstliche Intelligenz nutzen, um digitale Zwillinge unserer Produktionsumgebung zu erstellen, um die Prozessoptimierung noch genauer vorherzusagen. Dies wird die Kosten senken, da Lernerfahrungen vermieden werden, die schwierige Hardwareanpassungen erfordern würden.

Wenn Sie mehr über Prozessleitsysteme und digitale Lösungen bei VON ARDENNE erfahren möchten, finden Sie hier weitere Informationen.