Die Anfänge der Elektronenstrahltechnologie

Als J.J. Thomson bei seinen Arbeiten mit Kathodenstrahlen an der University of Cambridge Ende des 19. Jahrhunderts zum ersten Mal das Elektron als Materieteilchen mit negativer Ladung identifizierte, hätte sich wohl niemand vorstellen können, dass dieser Begriff einer der in den Wissenschaften am weitesten verbreiteten werden wird.

Ebenso hätten sich seine Entdecker sicher nie träumen lassen, wie seine gezielte Anwendung das Alltagsleben in hohem Maße verändert hat. Ganze Industrien, wie Elektronik und Mikroelektronik tragen seinen Namen.

Weder Computer noch moderne Kommunikation oder das Internet wären ohne die gezielte Nutzung der Eigenschaften des Elektrons denkbar. Aber auch als Werkzeug ist das Elektron von großem Nutzen. Das gilt besonders für beschleunigte, zu einem Strahl fokussierte Elektronen. Elektronen scannen Oberflächen und liefern optische Informationen im Nanometerbereich, die die Wissenschaft in den letzten 80 Jahren enorm weitergebracht haben. Elektronenstrahlen wurden in der Vergangenheit auch zur Bilderzeugung verwendet. Außerdem werden mit der Wirkung von Elektronenstrahlen verschiedene Metalle miteinander verbunden, Oberflächen gehärtet, Kunststoffe verändert.

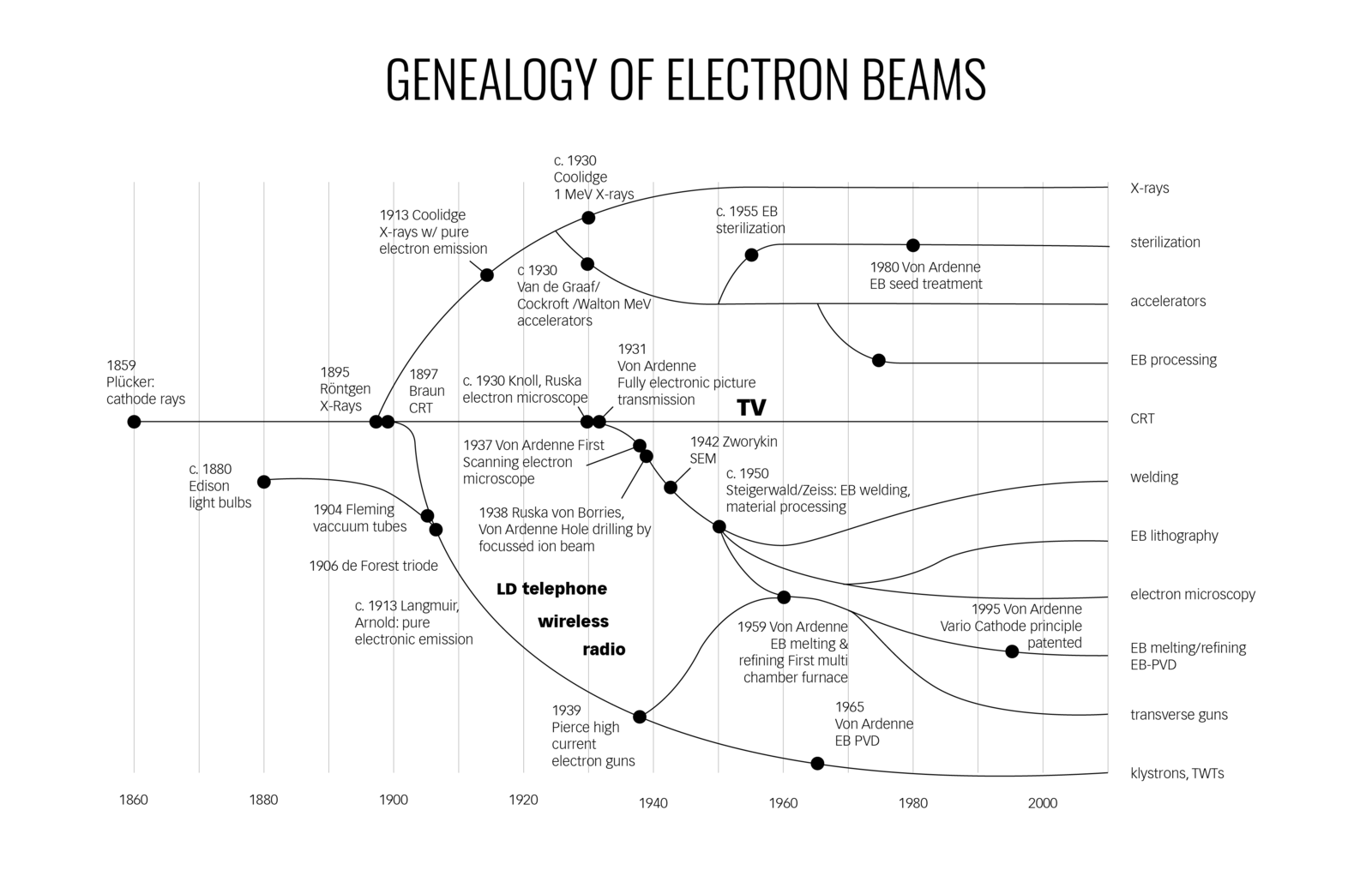

Bild 1: Stammbaum der Elektronenstrahltechnologien (aus Siegfried S. Schultz, 1-2ebeam2002• International Conference on High-Power Electron Beam Technology • October 27– 29, 2002 – Paper 11)

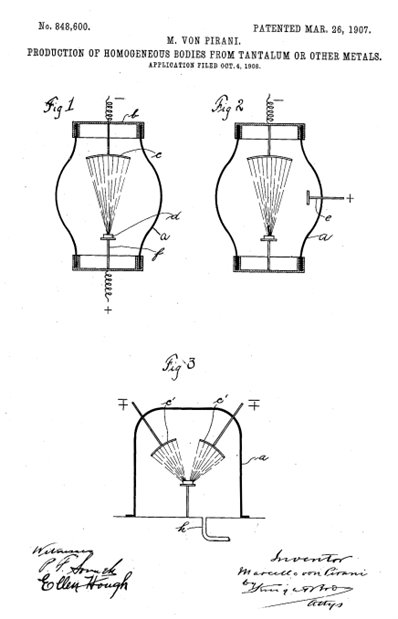

Mit Elektronstrahlen können auch hochschmelzende Metalle wie Titan, Wolfram, Tantal effizient erschmolzen und gereinigt werden. Oder es können Metalle und Keramiken durch Verdampfung als Funktionsschichten auf verschiedensten Trägermaterialien aufgebracht werden. Insbesondere die letztgenannten Anwendungen sollen in diesem Artikel näher betrachtet werden - in Verbindung mit der Arbeit von Manfred von Ardenne in Dresden. Auch wenn Marcello von Pirani sich bereits 1905 das Schmelzen von refraktären Metallen (in dem Falle Tantal) mittels fokussierter Kathodenstrahlen patentieren ließ, so hatten diese Erkenntnisse zu dem Zeitpunkt noch keinerlei Nutzeffekt. Das lag daran, dass zu diesem Zeitpunkt weder wirksame Hochvakuumpumpen noch Hochleistungs-Elektronenstrahlsysteme für eine industrielle Nutzung zur Verfügung standen. Dazu waren erst die umfangreichen Entwicklungen in der Elektronenoptik zur Formung des Elektronenstrahls in den 1920er und 1930er Jahren nötig. Diesewurden durch die Entwicklung der Transmissionen-Elektronenmikroskopie durch Ernst Ruska, Max Knoll, und Manfred von Ardenne vorangetrieben.

Gleichzeitig weckten die Anwendungen der Röntgenstrahlen und Entdeckung der kosmischen Strahlung und dem damit verbundenen Wunsch nach Versuchen mit hochenergetischer Strahlung auch das Bedürfnis nach hochenergetischen Energiequellen. 1929 erreichte Van de Graaff mit seinem nach ihm benannten elektrostatischen Bandgenerator Beschleunigungsspannungen von 1,5 MeV. Einen Generator dieses Typs nutzte auch Manfred von Ardenne für Experimente zu Neutronen in seinem damaligen Laboratorium für Elektronenphysik in Berlin-Lichterfelde. Nach wie vor war bei der thermischen Emission das begrenzende Element die Raumladung vor der Kathode, die Emissionsströme über 1 mA verhinderte. Erst 1939 wies John Pierce – in Verbindung mit dem 1926 von Rogowski beschriebenen 3-Elektronen-System – einen Weg, die Feldgeometrie mittels konischer Elektrodengeometrien so zu beeinflussen, dass auch bei einer großen Raumladung eine signifikante Elektronenemission möglich wurde.

Bild 3: Schematische Darstellung einer Pierce-Kathode. Die konische Elektrodenform beeinflusst die Feldgeometrie so, dass auch im Raumladungsbereich eine Elektronenemission stattfinden kann. (DOI:10.13140/RG.2.2.33354.72649 oder nachzeichnen)

Bild 2: US-Patent von Marcello von Pirani zum Schmelzen von refraktären Metallen

Die Entwicklung der Elektronenstrahltechnik bei Von Ardenne

Am Ende des zweiten Weltkriegs waren alle Hilfsmittel bekannt, um mit der Elektronenstrahlmetallurgie zu beginnen. Aber erst 20 Jahre später begannen sich industrielle Lösungen für das Elektronenstrahlschmelzen, -verdampfen und -schweißen durchzusetzen.

1950 wurde zunächst das Elektronenstrahlschweißen mehr oder weniger per Zufall im Elektronmikroskop-Labor von Zeiss entdeckt. K.H. Steigerwald beschrieb daraufhin das Bohren von kleinen Löchern und die Metallbearbeitung als mögliche Anwendungen des Elektronenstrahls. Dies hatte schon 1938 Manfred von Ardenne in einem Patent beschrieben, zusammen mit von Borris und Ruska. Er ging davon aus, dass Mikrobearbeitungen mittels eines Strahls aus geladenen Teilchen möglich sein sollten.

In den 1950er Jahren sorgte die Fokussierung auf die Entwicklung der Raumfahrt und der Kernforschung für deutliche Fortschritte auf diesem Gebiet.

Hochreine Metalle wurden dafür benötigt, die nach Schmelzverfahren unter extremen Vakuumbedingungen verlangten. Lichtbogen- und Induktionsöfen kamen dabei an ihre Grenzen. In dieser Zeit wurden die ersten leistungsfähigen Elektronenstrahlkanonen entwickelt, die zunächst noch an Elektronenmikroskope erinnerten.

Die ersten axialen EB-Kanonen litten jedoch noch unter verschiedenen Problemen. So führte die Ablagerung des bei der Schmelze entstehenden Dampfes schnell zu Kurzschlüssen auf den Isolatoren. Eine entscheidende Verbesserung wurde hier erreicht, als man erkannte, dass der Strahldurchmesser so weit reduzierbar ist, dass die Austrittsöffnung als Druckstufe verwendet werden kann, um die Isolatoren vor dem Metalldampf zu schützen.

Heutige Hochleistungs-Elektronenstrahler besitzen mehrere dieser wassergekühlten Druckstufen.

In Verbindung mit separaten Evakuierungssystemen schützen sie den Raum der Strahlerzeugung vakuumseitig weitestgehend vor den rauen Bedingungen im Schmelz- oder Verdampfungsbereich.

Eine weitere Steigerung der Zuverlässigkeit und Leistung konnte durch die Verwendung von indirekt geheizten Wolfram-Emittern erreicht werden. Dabei wird die eigentliche Großflächen-Kathode durch das rückseitige Elektronen-Bombardement aus einem fadenförmigen Wolfram-Emitter geheizt. Dies führt zu einer gut kontrollierbaren und stabilen Emissionstemperatur.

Von Anfang an wurde dabei die Raumladung vor der Kathode als emissionsbegrenzender Faktor genutzt. Dies sorgte für die nötige Stabilität der Strahlleistung und Strahlqualität gegenüber Schwankungen der Emissionstemperatur oder Alterung der Kathoden.

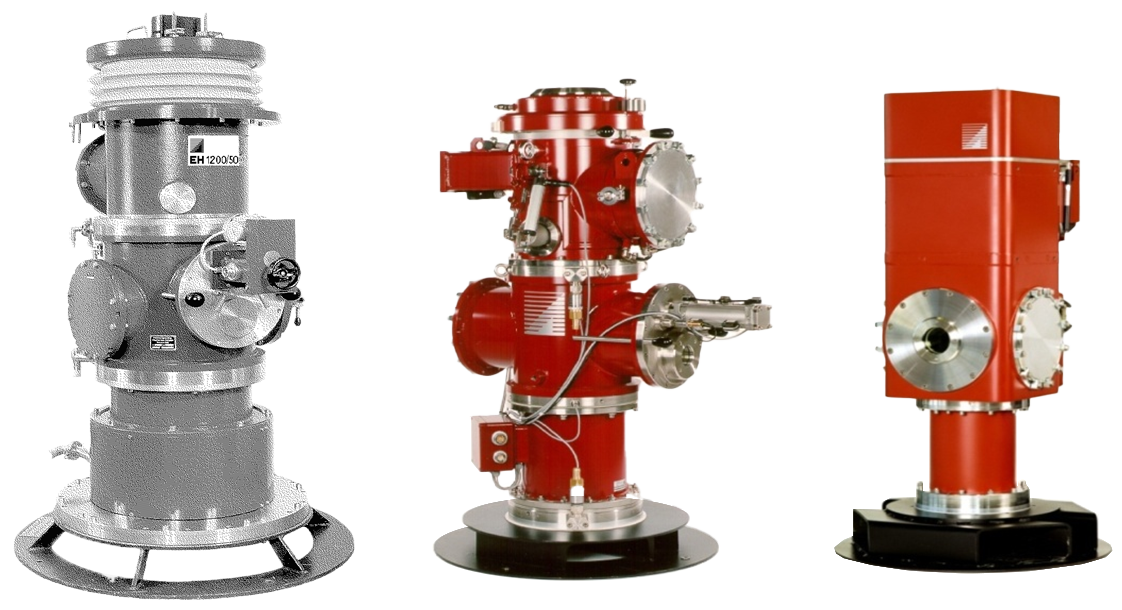

Erste Generation Elektronenkanonen zum Schmelzen: leistungsfähig aber klobig

Auf dieser Basis wurde bereits 1959 im damaligen Forschungsinstitut Manfred von Ardenne (IvA) der erste Elektronenstrahl-Mehrkammerofen Pilotmaßstab mit einer Strahlleistung von 45 kW zum Schmelzen von Stahl entwickelt. Die starke Nachfrage seitens der Metallurgie führte zur Entwicklung weit leistungsfähigerer Elektronenstrahlkanonen. So wurden im IvA in der Mitte der 1960er Jahre bereits Elektronenstrahlkanonen mit einer Strahlleistung von 1200 kW für metallurgische Zwecke hergestellt.

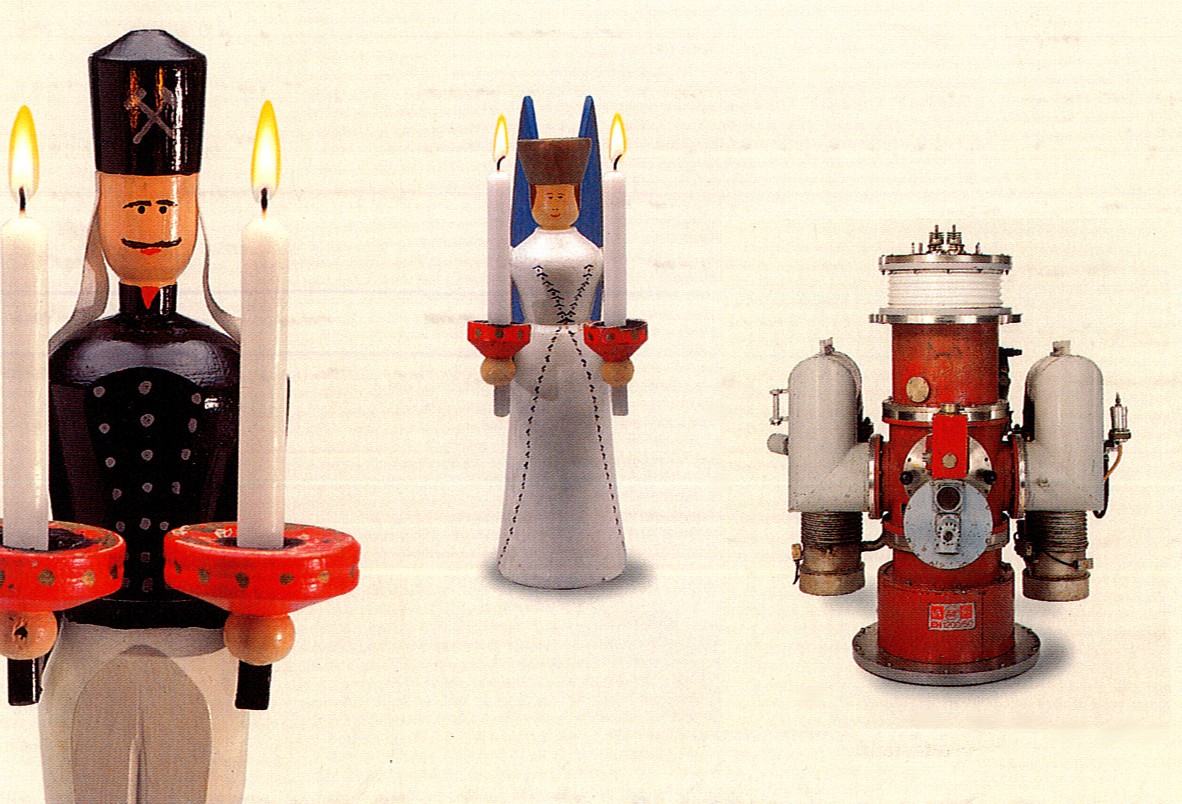

Elektronenstrahlkanonen dieser ersten Generation hatten aufgrund ihrer auf Hochspannungspotenzial liegenden, direkt wassergekühlten Kathodensysteme und der dafür erforderlichen Isolatoren einen noch recht klobigen Aufbau. Dies war notwendig, da für die Strahlqualität die thermische Stabilität des Kathodensystems von großer Bedeutung ist und die Wärme, insbesondere bei den Hochleistungskanonen von 1,2 MW auf diese Weise abgeführt werden musste.

Hinzu kommt, dass zu dieser Zeit nur Öldiffusionspumpen für die erforderliche Hochvakuumerzeugung zur Verfügung standen, die über winkelförmige Rohrstücke montiert werden konnten. In Verbindung mit dem dominierenden Design der Isolatoren wurden diese Elektronenstrahlkanonen der ersten Generation auch liebevoll als Weihnachtsengel bezeichnet (siehe Abbildung).

Verbesserungen und Weiterentwicklung: die zweite Generation Elektronenkanonen

Trotz der Nachteile waren diese im Bereich des Schmelzens von refraktären Metallen und zum Aluminium-Verdampfen eingesetzten Kanonen mit ihren Leistungsklassen zwischen 60 kW und 1200 kW sehr robust. Einige davon sind sogar noch heute im Einsatz.

Die Zunahme der Anwendungsbereiche, aber auch Anforderungen nach verschiedenen Einbaulagen und Vereinfachung der Wartung führte zur Entwicklung der 2. Generation von Elektronenstrahlkanonen mit mehreren, nachfolgend beschriebenen, grundlegenden Veränderungen.

Durch die Veränderung der elektrischen Potenziale im Kathodenheizsystem konnte die Heizleistung auf ein Drittel gesenkt werden. Das hatte zur Folge, dass eine Wasserkühlung nicht mehr notwendig war und das drastisch in Größe und Gewicht reduzierte Kathodensystem nunmehr im auf Erdpotenzial liegenden Kanonenkopf verschwinden konnte.

Eine weitere wichtige Neuerung betraf die Leistungssteuerung. Wurden die Kanonen der ersten Generation noch über die Änderung der Beschleunigungsspannung gesteuert, konnte die Anode nun mittels eines Stellgliedes in ihrer Position verschoben werden und damit durch den variablen Abstand zwischen Kathode und Anode auch der Strahlstrom.

Bild 5: Erste, zweite und aktuelle Generation der Elektronenstrahlkanonen

Das hatte zur Folge, dass mit dieser als Varioanode bezeichneten Lösung sowohl Beschleunigungsspannung als auch Kathodentemperatur konstant gehalten werden konnten. Außerdem verringerte sich dadurch der Einfluss der Leistungssteuerung auf die elektronenoptischen Parameter. Mit dieser Maßnahme konnte die Hochspannungsisolation in das Innere verlegt werden und die Außenhülle der Kanone lag komplett auf Massepotenzial. Das war ein deutlicher Fortschritt in Richtung Sicherheit und Zugänglichkeit.

Eine weitere deutliche Erhöhung der Zuverlässigkeit und Betriebssicherheit konnte durch einen magnetisch gasfokussierten Elektronenstrahl erreicht werden. Mittels Temperaturmessung im Strömungswiderstand war es jetzt möglich, die Strahlfokussierung im Bereich der Strömungswiderstände zu optimieren und zu stabilisieren.

Die Entwicklung der aktuellen, noch deutlich schlanker wirkenden Generation erfolgte bereits zu Beginn der 1990er Jahre. Hierbei konnten umfangreiche Erfahrungen der zahlreich in der Industrie eingesetzten Elektronenstrahlkanonen der 2. Generation berücksichtigt werden. Eine grundsätzliche Neuerung betrifft die Strahlerzeugung.

Mit dem patentierten Prinzip der Variokathode erfolgt nunmehr die Einstellung der Elektronenstrahlleistung durch eine Abstandsveränderung der Kathode gegenüber einer feststehenden Anode. Möglich wurde dies durch Verlagerung des Hochspannungsisolators komplett in das Vakuum und damit einer signifikanten Reduzierung der Baugröße.

Aufgrund des Prinzips der Variokathode bleiben Beschleunigungsspannung und elektronenoptische Geometrie über den gesamten Leistungsbereich gleich. Dies hat eine wesentlich konstantere und feiner fokussierbare Strahlqualität über den gesamten Leistungsbereich zur Folge, da auch die Linsenströme nicht mehr in dem ursprünglich erforderlichen Maße an die Strahlleistung angepasst werden müssen. Damit war erstmals ein stabiler und reproduzierbarer Strahlbetrieb über den kompletten Leistungsbereich möglich geworden, der für verschiedene Anwendungen sehr wichtig ist. Mit der Bewegungsvorrichtung der auf Hochspannungspotenzial liegenden Kathode hat auch ein neues Design des Kathodensystems Einzug gehalten.

Im Zusammenhang mit der im Raumladungsbetrieb arbeitenden Kathodenanordnung konnte der Aufbau so weit vereinfacht werden, dass bei einer Wartung der unkomplizierte Austausch der gesteckten Kathodenbaugruppe über einen Schnellwechsel erfolgen kann und keine weitere Justage der Kathodenposition mehr erforderlich ist. Dieser Aufbau konnte in den letzten Jahren immer weiter optimiert werden, so dass hier eine vielfach industriell erprobte Lösung mit prozessabhängig sehr langen Standzeiten zur Verfügung steht. Der Fokus bei der Weiterentwicklung des Elektronenstrahlsystems verlagerte sich in den letzten 10-15 Jahren zunehmend mehr in Richtung der Komponenten zur Hochspannungserzeugung und Strahlführung. Insbesondere durch die Entwicklung leistungsfähiger Mittelfrequenz-Stromversorgungen mit schnell schaltenden Transistoren konnten deutliche Fortschritte bei der Unterdrückung von Hochspannungsüberschlägen erreicht werden.

Ebenso gelang es, mit dem Einsatz neuer Materialien im Strahlablenksystem und neuen Konzepten bei der Strahlführungssoftware und Steuerungshardware die Ablenkfrequenzen auch bei großen Ablenkwinkeln zu steigern. Außerdem gab man so dem Bediener sehr viele einfache Möglichkeiten der Einflussnahme auf die Strahlverteilung an die Hand.

Aktuelle Entwicklungen

Der Fokus bei der Weiterentwicklung des Elektronenstrahlsystems verlagerte sich in den letzten 10-15 Jahren zunehmend mehr in Richtung der Komponenten zur Hochspannungserzeugung und Strahlführung. Insbesondere durch die Entwicklung leistungsfähiger Mittelfrequenz-Stromversorgungen mit schnell schaltenden Transistoren konnten deutliche Fortschritte bei der Unterdrückung von Hochspannungsüberschlägen erreicht werden.

Ebenso gelang es, mit dem Einsatz neuer Materialien im Strahlablenksystem und neuen Konzepten bei der Strahlführungssoftware und Steuerungshardware die Ablenkfrequenzen auch bei großen Ablenkwinkeln zu steigern. Außerdem gab man so dem Bediener sehr viele einfache Möglichkeiten der Einflussnahme auf die Strahlverteilung an die Hand.

Sowohl die Überschlagsabschaltung als auch die Steigerung der Ablenkfrequenz spielen eine entscheidende Rolle bei aktuellen Anwendungen der Elektronenstrahltechnologien. So wurden für Beschichtungsanwendungen hochproduktive Lösungen für die Verdampfung von Siliziumoxid für Barriereschichten auf transparenten Verpackungsfolien entwickelt, welche die bisher hauptsächlich genutzten und schwer recyclefähigen aluminiumbasierten Barriereschichten ersetzen sollen. Materialbedingt erfolgt hierbei die Verdampfung des Siliziumoxids sublimierend, d.h. ohne vorheriges Aufschmelzen des Materials.

Kurzzeitige Strahlunterbrechungen oder Inhomogenitäten im festen Verdampfungsmaterial führen demzufolge zu einer schnelleren Unterbrechung der Verdampfung, als bei dem thermisch träger reagierenden schmelzflüssigen Zustand. Gleichzeitig erfolgt der Transport der zu beschichtenden Folie bei Geschwindigkeiten bis zu 20 m/s. Das bedeutet, dass sich bei einem Aussetzen des Elektronenstrahls beispielsweise von einer Millisekunde die Wirkung bereits auf bis zu zwei Centimeter Bandlänge erstrecken kann. Generatorseitig kann mittlerweile die Aussetzzeit auf unter 300 µs begrenzt werden.

Ähnlich hohe Anforderungen gibt es auch bei aktuellen Beschichtungsanwendungen im Batteriebereich, bei denen eine metallisierte Kunststofffolie zukünftig metallische Elektroden von Lithium-Ionen-Batterien ersetzen soll. Auch bei weiteren Anwendungen spielen hohe Anforderungen an Präzision, Stabilität und Wiederholgenauigkeit eine Rolle. Hierbei wird der Elektronenstrahl als Energiequelle genutzt, um für Materialtests extrem hohe Energiedichten bereitstellen zu können, wie sie bei dem Kontakt von Plasmen mit den Wänden von Teilchenbeschleunigern auftreten können.

Um diese Energiedichten bewerten zu können, muss der Elektronenstrahl hinsichtlich Strahldurchmesser, Energie und Pulsdauer sehr genau einstellbar sein. All diese Anforderungen haben in den 60 Jahren seit Beginn der industriellen Nutzung zu einem System von aufeinander aufbauenden, vielfach erprobten Elektronenstrahlkomponenten als Toolbox für die verschiedensten Anwendungen geführt.